多介质过滤器是利用石英砂、无烟煤两种滤料去除原水中的悬浮物,属于普通快滤设备。

含有悬浮物颗粒的水与絮凝剂充分混合,使水中形成胶体颗粒的双电层被压缩。当胶体颗粒流过多介质过滤器的滤料层时,滤料缝隙对悬浮物起筛滤作用使悬浮物易于吸附在滤料表面。当在滤料表层截留了一定量的污物形成滤膜,随时间推移过滤器的前后压差将会升高,直至失效。此时需要利用逆向水流反洗滤料,使过滤器内石英砂及无烟煤层悬浮松动,从而使粘附于石英砂及无烟煤表面的截留物剥离并被水流带走,恢复过滤功能。本工程中使用的双层滤料是在过滤层上部放置较轻的大颗粒无烟煤,下部为大比重的小颗粒石英砂,这样可以充分发挥整个滤层的效率、提高截污能力。

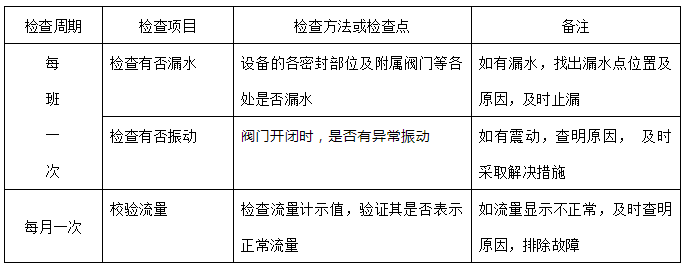

进入正常生产后, 操作人员每小时要定期巡回检查设备现场。把巡检的结果如实记录下来,

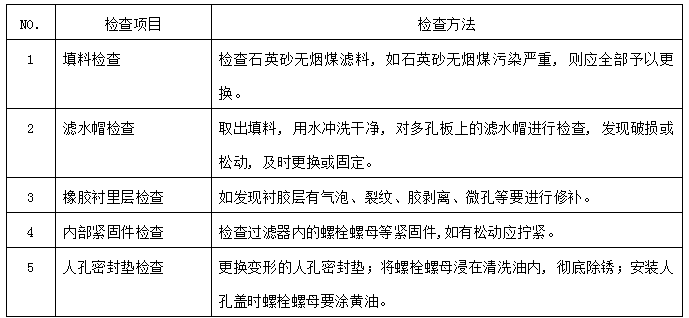

设备要进行定期检查, 其目的是为了保证在较长时间内系统安全运行。本设备是较大型设备,检查作业需要较长时间。为了缩短定期检查的停车时间,应尽量与原水处理装置其他设备装置的检修同时进行,如发现有异常,要及时处理。

检查反洗水箱的液位是否处于高液位,必须满足过滤器反洗水量的要求。

排水至过滤器液位到达上视镜中部(排水时间10分钟)。

正洗时间30分钟或出水浊度小于1NTU时正洗合格。

当一台多介质过滤器运行时间到达反洗的累计运行时间时,过滤器按“2、设备反洗”的次序进行反洗,反洗结束后进入备用状态,与此同时原备用过滤器投入运行。

本装置中多介质过滤器的运行及正、反洗均为自动运行,在试运行时或正式运行后,应按以下内容调整:设计处理流量: 27m3/h,设计流速5.5m/h。

系统的设计运行时间24小时, 随后应对多介质过滤器进行反洗;并应依据季节不同、水质的变化等调整反洗周期,确保出水浊度小于1度。当多介质过滤器进出压差达0.03 Mpa时, 应反洗。

反洗的目的在于使石英砂、无烟煤反向松动, 并将滤层上所截留的截留物冲走,达到清洁滤层的作用, 通常控制反冲洗流速在30 m/s左右,以无烟煤不被冲跑为宜。

反洗时间的长短和填料层的截污量有关。反冲洗时间可根据反冲洗排水浊度而定。一般情况下反冲洗浊度应小于1NTU,即1度,且时间不少于5分钟,可根据运行情况进行适当调整。

按正洗出水浊度在1度左右, 通常正洗30分钟左右。

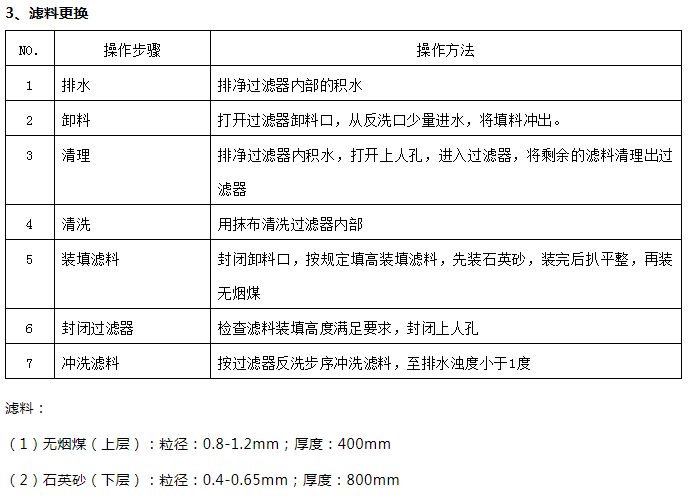

由于运行摩擦、反洗冲跑,填料层会逐渐减少,要通过观察孔,监视填料的变化,大约每半年会降低100-200mm左右,每半年添加一次。

严格执行运行操作程序说明,观察出水浊度,***别要注意絮凝剂加药泵是否正常工作。 |